Tra le diverse varianti del processo di stampaggio a iniezione disponibili, sul mercato spicca certamente lo stampaggio multi-componente o multi-colore, co-iniezione o sandwich e tartarugato. Queste tecniche stanno vivendo in questi anni una fase di vero e proprio sviluppo, grazie al sempre più elevato interesse riscosso presso i clienti e generato dalla possibilità di integrare in un unico ciclo di lavoro lo stampaggio contemporaneo di materiali diversi riducendo la necessità di eseguire costose lavorazioni successive quali saldatura, assemblaggio, decorazioni ecc.

Il motivo di questo interesse è chiaro: tanto più è sofisticato il prodotto finale, tanto più complessi ed elaborati sono i singoli componenti di cui è formato.

Uno dei primi settori ad utilizzare questa tecnica è stata l’industria automobilistica, mentre in altri settori come il medicale, l’elettronica, elettrodomestici, casalinghi, telefonia, articoli sportivi, attrezzature da giardino e articoli tecnici di vario genere, l’interesse è in continua crescita. Di tutte le tecnologie speciali oggi disponibili nel campo dello stampaggio a iniezione il multi-componente risulta essere quella con le maggiori potenzialità di crescita sul mercato futuro.

Multi-materiale / Bimateriale

L’iniezione multi-componente risulta molto vantaggiosa in particolari tipi di produzione poichè consente al trasformatore di optare per differenti soluzioni e ottenere manufatti con caratteristiche tecniche e applicative diverse. Risulta, per esempio, possibile combinare in un pezzo materiali rigidi (tecnopolimeri) e morbidi (elastomeri). Una classica applicazione è data da articoli con caratteristiche di tenuta, quindi già provvisti di guarnizione, oppure da manufatti rivestiti da uno strato morbido e antiscivolo quali piedini, impugnature per spazzolini da denti, giraviti, utensili da cucina, per ottenere il sempre più richiesto “soft-touch”, in cui vanno rispettati precisi requisiti di ergonomicità e maneggevolezza.

Multi-colore

La tecnologia multi-colore permette di eliminare complessi e costosi cicli produttivi che richiedono più fasi distinte di stampaggio e il caricamento manuale dell’inserto nello stampo, oppure operazioni di assemblaggio e finitura supplementari. In aggiunta questa tecnica viene impiegata per ottenere particolari effetti estetici e cromatici, questo è il caso di applicazioni quali tastiere per calcolatrici e computer, oppure tasti di comando per auto dove lo stampaggio multi-colore ha sostituito la verniciatura o serigrafia offrendo maggior resistenza all’usura nel tempo.

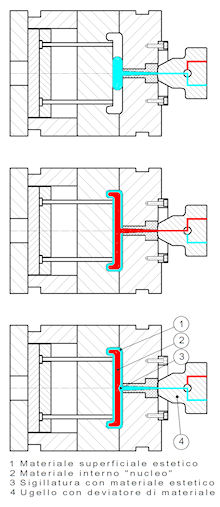

Co-iniezione o a sandwich

In altri casi le parti da stampare possono essere composte da un nucleo in materiale rinforzato e da uno strato superficiale che offra buone caratteristiche estetiche o ancora, si possono realizzare articoli dallo spessore elevato e per i quali la destinazione d’uso consenta di utilizzare per gli strati interni materiali rigenerati. Questa tecnica chiamata co-iniezione o a sandwich consiste nell’iniettare due differenti materiali all’interno della cavità dello stampo tramite un unico canale di riempimento. L’iniezione di due materiali avviene secondo una sequenza ben definita che prevede tre fasi essenziali: nel corso della prima viene iniettato il materiale che andrà a costituire lo strato superficiale del pezzo, successivamente si procede all’introduzione nella cavità del secondo materiale che comporrà il nucleo e infine si effettua un’ultima iniezione parziale, ancora del primo materiale, per la necessaria pulizia dell’ugello e finitura del pezzo.

Il sincronismo tra le prime due fasi di riempimento del manufatto consente al secondo materiale iniettato di spingere sulle pareti dello stampo il primo che, a contatto con le pareti fredde della cavità dello stampo, inizia la propria solidificazione ma nel contempo forma una vena fluida al suo interno ove continua a scorrere la materia prima che compone il nucleo.

Questo comportamento caratteristico della massa del fuso permette l’impiego anche di compound in genere particolarmente difficili da lavorare come quelli caricati con fibra di vetro o cariche minerali che possono essere iniettati con una relativa facilità all’interno del materiale più nobile. Evidente vantaggio per quanti adottano questo particolare processo di stampaggio è di ridurre l’incidenza della materia prima nel costo totale del pezzo utilizzando appunto materiali riciclati o di seconda scelta.

Tartarugato o marmorizzato

Una variante interessante consiste nello stampaggio multi-colore a intervalli in cui i materiali di colore diverso confluiscono in un unico ugello alternativamente e secondo una sequenza predefinita, miscelandosi in maniera irregolare e ottenendo così effetti estetici ancor più sofisticati quali il tartarugato, marmorizzato oppure finto legno. L’effetto ottenuto è influenzabile dalla configurazione del pezzo, dalla posizione del punto di iniezione, dallo scorrimento delle masse fluide, dalla regolazione dei cicli di intervalli e infine dalla velocità di iniezione.